¿Qué es el electrocorindón de circonio?

El electrocorindón de circonio es un tipo de abrasivo compuesto de alúmina y circonio fundido que añade materiales de circonio (como arena de circonio o circonio de silicación) en el proceso de fusión. El contenido de circonio del corindón de circonio es del 25 al 40%. Según el diferente contenido de ZrO2, el corindón de circonio se divide en AZ25 y AZ40 . La resistencia al desgaste del corindón de circonio es decenas de veces mayor que la del corindón fundido a partir de alúmina simple o alúmina de bauxita. Es un material abrasivo de alta tenacidad y resistencia al desgaste.

El material de circonio en sí tiene las características de alta densidad y estructura cristalina estable. Después de convertirse en abrasivo de corindón de circonio, tiene las siguientes características:

1. La estructura cristalina del circonio en sí es una estructura de apilamiento hexagonal estable de alta densidad. Presenta una estructura eutéctica dendrítica de alúmina de circonio tras su fusión con óxido de aluminio, dando como resultado una estructura física muy estable. Por lo tanto, el corindón de circonio tiene una alta resistencia a la compresión y a la flexión.

2. El tamaño del cristal del abrasivo de corindón de circonio fundido es muy pequeño. Al controlar el proceso de fusión y el proceso de enfriamiento, los cristales de circonio y alúmina fundidos se enfrían rápidamente. De esta manera fortalece su estructura eutéctica y controla el tamaño de los cristales. El tamaño del cristal del corindón de circonio es de 10 a 20 um y, durante las operaciones de rectificado, el desprendimiento de la superficie de rectificado es muy pequeño, lo que puede mejorar en gran medida la vida útil del rectificado.

3. La dureza de los abrasivos de corindón de circonio mantiene las ventajas de los abrasivos de corindón. La dureza de la escala de Mohs es 9,0, que es aplicable a metales, aceros inoxidables y aleaciones compuestas de alta dureza, con una gama muy amplia de aplicaciones.

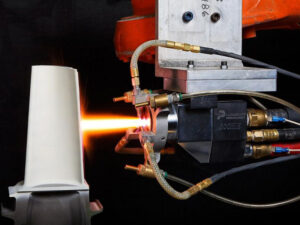

4. El corindón de circonio tiene una excelente resistencia al fuego. La temperatura de sinterización del abrasivo de corindón de circonio es de 1500-1600 °C y su resistencia física no cambia en condiciones de alta temperatura, lo que lo hace adecuado para la producción de componentes refractarios y de alta resistencia al desgaste.

5. El aumento del contenido de circonio en el corindón de circonio puede mejorar su resistencia al choque térmico. A medida que aumenta el contenido de circonio en el corindón de circonio, aumenta el ZrO2 monoclínico en el material, lo que puede aumentar el número de pequeñas grietas dentro del material y desempeñar un papel en la dispersión y absorción de la tensión térmica durante el choque térmico. Al mismo tiempo, también alivia el proceso de difusión de las grietas principales dentro del corindón de circonio, mejorando así la resistencia al choque térmico a alta temperatura del corindón de circonio.

6. El electrocorindón de circonio tiene una baja tasa de expansión térmica y puede mantener la estabilidad del volumen a altas temperaturas, lo que hace que los componentes refractarios sean menos propensos a deformarse.

A partir de esto, se puede ver que el electrocorindón de circonio no solo es un material abrasivo altamente resistente al desgaste, sino también un material altamente refractario, con ventajas obvias en las industrias del acero, hornos, piezas resistentes al desgaste y herramientas abrasivas.