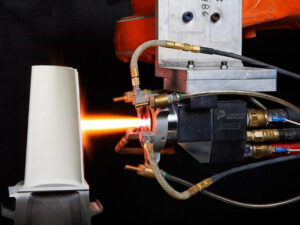

Polvo de circonio estabilizado con itrio para pulverización de plasma

La zirconia estabilizada con itrio es un excelente material inerte que presenta buenas propiedades de aislamiento y aislamiento térmico a altas temperaturas. Por otra parte, la zirconia estabilizada con itrio se caracteriza por una excelente estabilidad de volumen a alta temperatura, resistencia a la corrosión y una excelente resistencia al choque térmico en diversas condiciones extremas. Por lo tanto, se utiliza a menudo para fabricar revestimientos de aislamiento térmico, polvos cerámicos electrónicos y polvos en aerosol, materiales de carcasa de fundición de precisión, etc.

La zirconia es un material cerámico con alta resistencia, dureza y resistencia al calor. Sin embargo, el óxido de zirconio puro exhibe una fase monoclínica. La transición de fase y la expansión de volumen ocurren a 1100 °C con esa fase, lo que da como resultado propiedades físicas inestables. Para mejorar las propiedades físicas de la zirconia, es necesario agregar elementos de tierras raras o elementos alcalinotérreos como óxido de itrio, óxido de gadolinio, óxido de magnesio y óxido de calcio para mantener propiedades físicas y químicas estables.

El óxido de itrio (Y2O3) es uno de los estabilizadores más comunes para estabilizar la zirconia. Al añadir óxido de itrio, la zirconia se transforma en una estructura de zirconia cúbica estable. Esto aumenta su resistencia a los daños y la resistencia a la flexión a altas temperaturas.

Índice técnico de zirconia estabilizada con itria:

| Principales productos químicos | ZrO2:90-92% Y2O3:7-8% |

| CAS NO. | 114168-16-0 |

| Punto de fusión | ≥2600° |

| peso molecular | 349,03 g/mol |

| Color | Blanco |

Composición química:

| Elemento químico | Valor estándar | Valor típico |

| ZrO2 | ≥90% | 91,78% |

| Y2O3 | 7-8%% | 7,96% |

| SiO2 | ≤0,3% | 0,05% |

| Al2O3 | ≤0,2% | 0,01% |

| Fe2O3 | ≤0,2% | 0,04% |

| TiO2 | ≤0,2% | 0,01% |

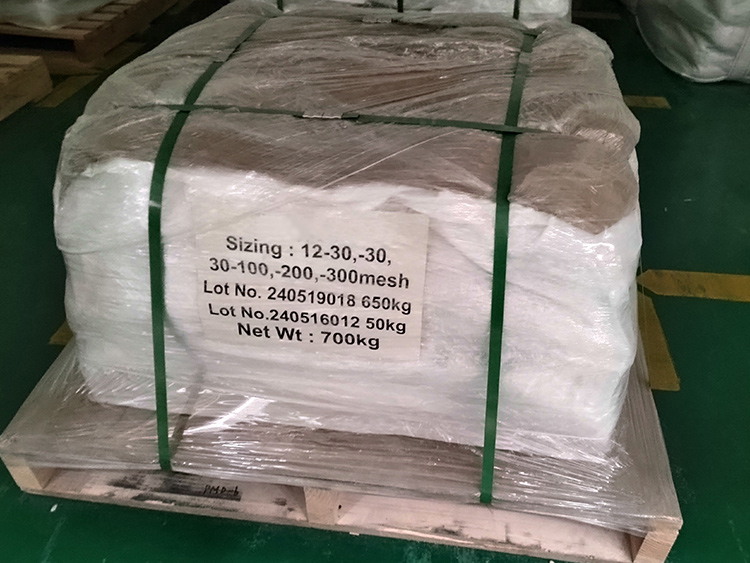

Presupuesto:

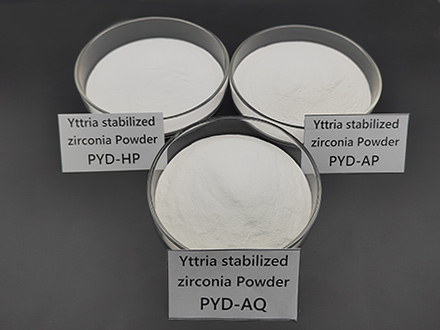

| N.º de especificación | PYD-AQ | PYD-AP | PYD-HP |

| Proceso de fabricación | Electrofusión y trituración | Esferoidización y sinterización de plasma | Granulación y sinterización por plasma |

| Forma de la partícula | gránulo | Microesfera | Microesfera |

| Tamaño de partícula | 15-45um, 22-63um, 10-90 um, 11-125 um | 15-45um, 22-63um, 10-90 um, 11-125 um | 15-45um, 45-75um, 22-63um, 10-90 um, 11-125 um |

| Característica | Fase monoclínica baja, excelente fluidez, homogeneidad química e integridad estructural. El recubrimiento pulverizado tiene una alta porosidad. | Forma esférica fabricada mediante proceso HOSP. Fase monoclínica baja, excelente homogeneidad química e integridad estructural. | Forma esférica, alta pureza, fase altamente monoclínica, pero se estabilizará nuevamente durante el proceso de pulverización. |

| Aplicaciones | Especialmente adecuado para entornos de choque térmico repetido a largo plazo. Como placas de sinterización, cucharas y recubrimientos de crisoles de sinterización de material de condensadores MLCC de alta gama. | Especialmente adecuado para entornos de choque térmico severo y prolongado, con una vida útil del recubrimiento extremadamente larga. Se utiliza principalmente para recubrir álabes de turbinas de aviación y álabes de turbinas de gas de servicio pesado. En caso de erosión por choque térmico en la zona central de alta temperatura (1200 °C) de los álabes de turbinas de gas de servicio pesado, la vida útil supera los años.

| Adecuado para recubrimientos de protección térmica de porosidad estándar (4-12 por ciento en volumen) de componentes térmicos de turbinas u otras piezas, con una temperatura máxima de funcionamiento de hasta 1350 ° C. |

Valoraciones

No hay valoraciones aún.