Ventajas del polvo YSZ 11-125 um para el recubrimiento de barrera térmica de álabes de motor

Cuando se utiliza polvo de zirconio estabilizado con itrio (polvo YSZ, generalmente 8 % Y₂O₃-ZrO₂) en el recubrimiento de barrera térmica (TBC) de álabes de motor en el rango de tamaño de partícula de 11-125 μm, tiene las siguientes ventajas significativas:

1. Excelente conductividad térmica y rendimiento de aislamiento térmico.

– Baja conductividad térmica (2,2-2,9 W/m·K): reduce eficazmente la temperatura del metal base y prolonga la vida útil de la cuchilla.

– Alto coeficiente de expansión térmica (10-11×10⁻⁶/K): cercano al sustrato de aleación de alta temperatura a base de níquel, lo que reduce la tensión de la interfaz bajo ciclos térmicos.

2. Estabilidad de fase a alta temperatura

– Fase metaestable tetragonal (fase t’): estabilidad a largo plazo a 1200-1400 °C, evitando la expansión del volumen y el agrietamiento del recubrimiento causado por la transformación a la fase monoclínica (fase m) durante el enfriamiento. El polvo de YSZ al 8 % mol es químicamente inerte en el entorno de combustión de hidrocarburos de los motores de turbina de gas.

– Efecto de dopaje de itrio: Y₂O₃ inhibe la transformación de fase y mejora la confiabilidad del recubrimiento en servicio a alta temperatura.

3. Buena resistencia al choque térmico.

– Alta tenacidad a la fractura: absorbe energía a través del mecanismo de endurecimiento por transformación de fase (transformación de fase t→m inducida por tensión) para retrasar la propagación de grietas.

– Diseño de tamaño de partícula optimizado: el polvo de 11-125 μm equilibra la densidad del recubrimiento (porosidad reducida) y la tolerancia a la deformación (porosidad adecuada para aliviar la tensión).

4. Excelente resistencia a la sinterización y estabilidad química.

– Resistencia a la sinterización a altas temperaturas: el tamaño de partícula grueso (125 μm) reduce el área superficial específica e inhibe el endurecimiento del recubrimiento causado por el crecimiento excesivo de grano a altas temperaturas (>1200 °C).

– Inercia química: resiste la corrosión por CMAS (silicato de calcio, magnesio y aluminio) en gases de combustión y la erosión en ambientes oxidantes.

5. Adaptabilidad del proceso

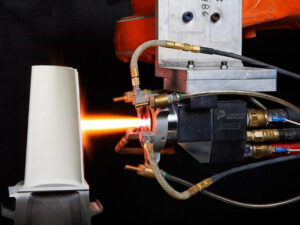

– Adecuado para pulverización de plasma (APS) o pulverización de llama: el rango de tamaño de partícula de 11-125 μm garantiza la fluidez del polvo y forma un recubrimiento uniforme (espesor típico de 100 a 500 μm).

– Alta eficiencia de deposición: las partículas gruesas reducen la proporción de partículas no fundidas durante la pulverización y mejoran la fuerza de adhesión del recubrimiento.

6. Resistencia a la corrosión CMAS mejorada

– Estructura de partículas grandes: reduce la tasa de penetración del material fundido CMAS y la modificación con dopaje (como Al₂O₃/Ta₂O₅) puede retrasar aún más la corrosión.

La zirconia estabilizada con itrio (11-125 μm) se ha convertido en el material preferido para el TBC de los álabes de motores de aeronaves y turbinas de gas debido a su estabilidad de fase a alta temperatura, aislamiento térmico, resistencia al choque térmico y facilidad de proceso.